CNC Makine Hassasiyetini Artırma: Kalibrasyondan Bakıma Komple Rehber

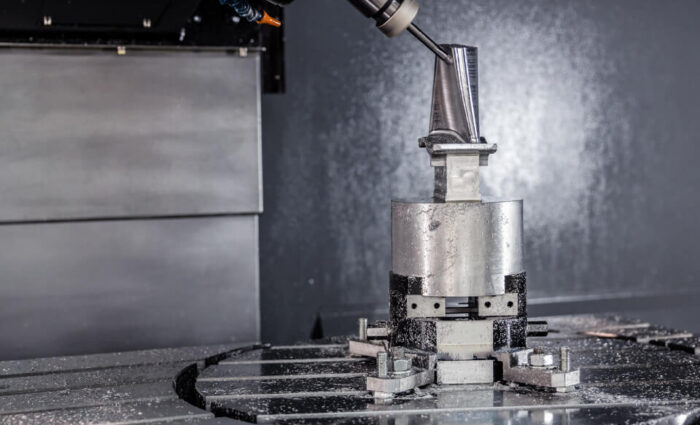

CNC işlemede “hassasiyet” sadece teknik bir terim değil, üretilen parçanın kalitesini, maliyetini ve işlevselliğini doğrudan belirleyen temel taştır. İster havacılık endüstrisi için mikron toleranslarda bir bileşen üretin, ister kalıpçılıkta pürüzsüz bir yüzey hedefleyin; makinenizin konumsal doğruluğu ve tekrarlanabilirliği, başarınızın anahtarıdır. Ancak en yüksek kaliteli CNC tezgahlar bile zamanla mekanik aşınma, çevresel faktörler ve operasyonel zorlamalar nedeniyle hassasiyet kaybı yaşar. Bu kayıp, hem hurda oranını artırır hem de ciddi maliyetlere yol açar. Bu rehberde, bir CNC makinesinin hassasiyetini nelerin etkilediğinden başlayıp, kalibrasyonun kritik adımlarına ve periyodik bakımın hayati rolüne kadar her detayı, bir uzmanın bakış açısıyla ele alacağız.

Hassasiyet ve Doğruluk: Sektördeki İki Kritik Kavram

CNC dünyasına yeni girenler bu iki terimi sıkça birbirinin yerine kullansa da, profesyonel bir yaklaşım için aradaki farkı bilmek şarttır:

- Doğruluk (Accuracy): Makinenin komut verilen bir pozisyona (örneğin X=100.500mm) ne kadar yaklaştığıdır. Eğer 100.500mm’ye gitmesi söylendiğinde 100.510mm’ye gidiyorsa, 0.010mm’lik bir doğruluk hatası vardır.

- Hassasiyet (Precision / Repeatability – Tekrarlanabilirlik): Makinenin aynı komutu her seferinde ne kadar tutarlı bir şekilde tekrarlayabildiğidir. 100.500mm komutunu 10 kez verdiğinizde; 100.510, 100.511, 100.509 gibi birbirine çok yakın ama yanlış bir noktaya gidiyorsa, makine hassastır (tutarlı) ancak doğru değildir.

İdeal bir CNC tezgahı hem doğru hem de hassas olmalıdır. Bizim hedefimiz de budur.

CNC Tezgah Hassasiyetini Etkileyen Başlıca Faktörler

Hassasiyet kaybı genellikle tek bir nedenden kaynaklanmaz; bu, birçok faktörün birleşimidir. Sorunu çözmek için önce kök nedenleri anlamalıyız.

1. Mekanik Faktörler ve Aşınma

- Eksenel Boşluk (Backlash): Vidalı mil (ballscrew) ve somun arasındaki mikroskobik boşluktur. Eksen yön değiştirdiğinde (örneğin X ekseninde + yönden – yöne geçerken), bu boşluk “alınana” kadar eksen hareket etmez. Bu durum, özellikle dairesel interpolasyon (G02/G03) sırasında bariz ovalliklere ve ölçü kaçıklığına neden olur.

- Vidalı Mil ve Yatak Rulmanları: Vidalı milin kendisindeki aşınma veya milin uçlarındaki yataklama rulmanlarındaki (bearing) boşluklar, eksenel pozisyonlamada doğrudan hataya yol açar.

- Kızak Sistemleri (Lineer veya Kutu Kızak): Kızaklardaki (guideways) aşınma veya hasar, eksenin düzgün ve pürüzsüz hareket etmesini engeller, bu da hem yüzey kalitesini hem de pozisyonlamayı bozar.

- Rijitlik (Rigidity): Makinenin gövde yapısının, kesme kuvvetlerine karşı koyma direncidir. Zamanla temel bağlantılarının gevşemesi veya terazisinin bozulması, makinenin rijitliğini ve dolayısıyla hassasiyetini düşürür.

2. Çevresel ve Operasyonel Faktörler

- Termal Genleşme (Isıl Genleşme): CNC makineler çalışırken ısınır. En çok ısınan bileşenler ise spindle (iş mili) ve vidalı millerdir. Isınan metal genleşir. Örneğin, 1 metre uzunluğundaki bir vidalı mil, birkaç derece ısındığında mikron seviyesinde uzayabilir. Bu uzama, doğrudan pozisyonlama hatası olarak yansır.

- Titreşimler: Hem makinenin kendi çalışmasından (dengesiz takım, bozuk spindle rulmanları) kaynaklanan iç titreşimler hem de atölye zemininden gelen dış titreşimler, kesici takımın iş parçası üzerindeki izini bozarak yüzey kalitesini ve hassasiyeti olumsuz etkiler.

- Takım ve Takım Tutucular: Yüksek hassasiyet, takımın ucunda başlar. Balanssız bir takım tutucu, salgılı (runout) bir pens veya yanlış bağlanmış bir kesici takım, tüm makine kalibrasyonunu anlamsız kılabilir.

3. Kontrol ve Yazılım Faktörleri

- Servo Motor Ayarları (Tuning): Servo motorların “kazanç” (gain) ve “tepki” (response) ayarları, eksenin ne kadar hızlı ve kararlı bir şekilde hedefe ulaşacağını belirler. Kötü ayarlanmış bir servo, hedef pozisyonda “titreme” (hunting) yapabilir veya hedefi aşıp geri dönebilir (overshoot).

- Kompanzasyon Parametreleri: Kontrol üniteleri (Fanuc, Siemens, Mitsubishi vb.), bilinen mekanik hataları yazılımsal olarak düzeltmek için parametrelere sahiptir. Eksenel boşluk (backlash) ve vidalı mil hatası (pitch error) kompanzasyonları en bilinenleridir.

Hassasiyeti Geri Kazanma: Kalibrasyon Yöntemleri

Makinenizin hassasiyetini fabrika ayarlarına döndürmek için sistematik bir kalibrasyon şarttır.

Temel Geometrik Kalibrasyon

Her şeyden önce makinenin “terazisi” ve “geometrisi” düzgün olmalıdır.

- Teraziye Alma (Leveling): Makinenin su terazisi veya hassas elektronik teraziler kullanılarak yere tam düz basması sağlanır. Bu, gövde üzerindeki burulma streslerini ortadan kaldırır.

- Eksenel Düzlemsellik ve Diklilik: Mihengir saati, granit mastar ve gönyeler kullanılarak eksenlerin birbirine tam dik (örneğin X ve Y ekseni 90 derece) ve hareket düzlemlerinin paralel (örneğin Y ekseninin Z eksenine paralelliği) olup olmadığı kontrol edilir.

Yazılımsal Kompanzasyon (Hata Düzeltme)

Geometrisi düzeltilmiş makinede, kaçınılmaz olan mekanik hataları kontrol ünitesine tanıtmamız gerekir.

- Boşluk (Backlash) Kompanzasyonu:

- Bir komparatör (mihengir saati) eksene bağlanır.

- Eksene önce + yönde küçük bir hareket verilir (örneğin 0.1mm) ve saat sıfırlanır.

- Sonra – yönde aynı hareket verilir (0.1mm).

- Saat tam sıfıra dönmezse, aradaki fark (örneğin 0.008mm) makinenin ilgili parametresine “Backlash Kompanzasyonu” olarak girilir. Bu sayede kontrolcü, yön değiştirirken bu boşluğu otomatik olarak telafi eder.

- Vidalı Mil Hatası (Pitch Error) Kompanzasyonu:

- Bu, daha ileri seviye bir kalibrasyondur ve genellikle Lazer İnterferometre gibi yüksek hassasiyetli ölçüm cihazları gerektirir.

- Vidalı milin tüm stroğu (hareket mesafesi) boyunca lazer ile ölçüm yapılır.

- Milin hangi bölgesinde ne kadar (mikron seviyesinde) pozisyonlama hatası olduğu tespit edilir ve bu bir “hata haritası” olarak kontrol ünitesine yüklenir.

- Dinamik Kalibrasyon (Ballbar Testi):

- Bu test, makinenin gerçek çalışma (dinamik) koşullarındaki hassasiyetini ölçer.

- İki ucunda yüksek hassasiyetli bilye bulunan teleskopik bir çubuk (ballbar) kullanılır. Biri tablaya, biri spindle’a bağlanır.

- Makineye dairesel bir hareket (G02/G03) komutu verilir.

- Ballbar, hareket sırasındaki en ufak sapmaları kaydeder.

- Testin çıktısı, makinenin boşluk, servo ayarsızlığı, eksenel diklik hatası gibi birçok sorununu aynı anda gösteren bir grafik sunar.

Koruyucu Bakım: Hassasiyeti Sürdürmenin Anahtarı

Kalibrasyon anlık bir düzeltmedir; hassasiyetin kalıcı olması ise ancak düzenli ve doğru bakımla mümkündür.

- Yağlama ve Temizlik (Altın Kural):

- Kızak ve vidalı millerin yağlaması hayati önemdedir. Otomatik yağlama sisteminin çalıştığından, yağ seviyesinin yeterli olduğundan ve yağın doğru yerlere ulaştığından emin olun.

- Kızak koruma saclarının (covers) sağlam olduğundan emin olun. İçeri giren talaş veya soğutma sıvısı, vidalı mil ve kızakları hızla aşındırır.

- Spindle ve Takım Tutucu Bakımı:

- Her vardiya başında spindle koniğinin (taper) temiz olduğundan emin olun. Konik yüzeydeki en ufak bir kir veya çapak, takımın salgılı dönmesine ve hassasiyetin kaybolmasına neden olur.

- Takım tutucuların (tool holders) pens veya ER kovanlarını düzenli temizleyin.

- Filtreler ve Sıvılar:

- Hidrolik, pnömatik ve soğutma sistemlerinin filtrelerini düzenli değiştirin.

- Soğutma sıvısı (bor yağı) konsantrasyonunu ve pH seviyesini kontrol edin. Bozuk soğutma sıvısı hem paslanmaya hem de yetersiz soğutma nedeniyle termal genleşmeye yol açar.

Yedek Parça İhtiyacında Neden CNC CARE?

Bakım ve onarım sırasında, makinenizin hassasiyetini korumak için kullanacağınız yedek parçanın kalitesi kritik öneme sahiptir. Aşınmış bir vidalı mil rulmanını, bir kızak arabasını veya bir sensörü değiştirmeniz gerektiğinde, “yan sanayi” veya kalitesiz bir ürün, yaptığınız tüm kalibrasyon çabasını boşa çıkarabilir.

İşte bu noktada CNC CARE Makina Teknolojileri A.Ş. olarak biz devreye giriyoruz. Hassasiyetin ne kadar değerli olduğunu biliyoruz.

- 25 Yıllık Deneyim: Çeyrek asırlık tecrübemizle, makinenizin hassasiyet sorununa neyin yol açtığını ve hangi parçanın doğru çözüm olduğunu hızla teşhis edebiliriz.

- Orijinal Ürün Garantisi: cnccare.com.tr üzerinden tedarik ettiğiniz tüm yedek parçalar, makinenizin orijinal performans spesifikasyonlarını karşılayacak şekilde garantilidir.

- Ücretsiz Teknik Destek: Sadece ürünü satmıyoruz; “Bu parçayı alsam sorunum çözülür mü?” veya “Montajda neye dikkat etmeliyim?” diye düşündüğünüzde, uzman ekibimize telefonla ücretsiz danışabilirsiniz.

- Hızlı Kargo ve Kurumsal Güvence: Hassas bir makinenin yatması, üretim kaybı demektir. İhtiyacınız olan parçayı hızla size ulaştırarak, makinenizi en kısa sürede tam hassasiyetle çalışır duruma getirmenizi sağlıyoruz.

Sık Sorulan Sorular

1. Eksenel Boşluk (Backlash): En yaygın sebeptir. X ve Y eksenleri yön değiştirirken (dairenin çeyrek noktalarında) oluşan boşluk, takım yolunda sapmaya ve dairenin ovalleşmesine neden olur. Kontrol ünitesinden Backlash Kompanzasyonu ayarı yapılmalıdır.

2. Servo Ayarsızlığı (Gain Mismatch): X ve Y eksenlerinin servo motorlarının tepki süreleri (kazanç ayarları) birbiriyle tam eşleşmiyorsa, bir eksen diğerinden daha hızlı veya yavaş tepki verir. Bu durum, özellikle yüksek hızlarda dairesel hareketi bozar ve ovalliğe sebep olur. Servo tuning (ayar) gerektirir.

1. Isınma Prosedürü: Üretime başlamadan önce makineyi 15-20 dakika boşta (spindle’ı ve eksenleri çalıştıran bir ısınma programı ile) çalıştırarak stabil bir çalışma sıcaklığına ulaşmasını sağlayın.

2. Termal Kompanzasyon: Modern kontrol ünitelerinde bu genleşmeyi ölçen sensörler ve bunu telafi eden yazılımsal özellikler bulunur. Bu özelliğin aktif olup olmadığını kontrol edin.